Aujourd’hui je m’attaque à la réalisation du cloisonnement du flotteur. J’ai séparé le flotteur et le mannequin puis retourné le flotteur que j’ai calé de niveau sur un petit ber en bois. Il est important de bien caler le flotteur de niveau car les cloisons doivent êtres bien verticales et au bon endroit. Il est à noter que les cotes de positionnement des cloisons son données depuis l’avant du flotteur ce qui est est à mon avis une erreur puisque la vrais surface de référence fiable est le « tableau arrière ». Bon, avec une calculette, un papier et un crayon j’ai fait les conversions nécessaires en vérifiant que je ne me trompais pas …

Mais avant de coller les cloisons, il me faut réaliser les joints congés sur les angles des panneaux de bordé, puis stratifier une bande de tissus de verre sur le joint congé. C’est un peut bas pour travailler et j’apprécie de ne pas à avoir à stratifier tout l’intérieur du flotteur dans cette position (voir l’article sur la fabrication des flotteurs: partie 1). Puis je colle les cloison minutieusement en vérifiant leur verticalité et leur position longitudinale. Je colle également les cloisons verticales sur lesquelles seront boulons les bras de liaison. Encore une fois, le travail est facilité par la découpe numérique des cloisons qui n’ont nécessité que peu de retouches.

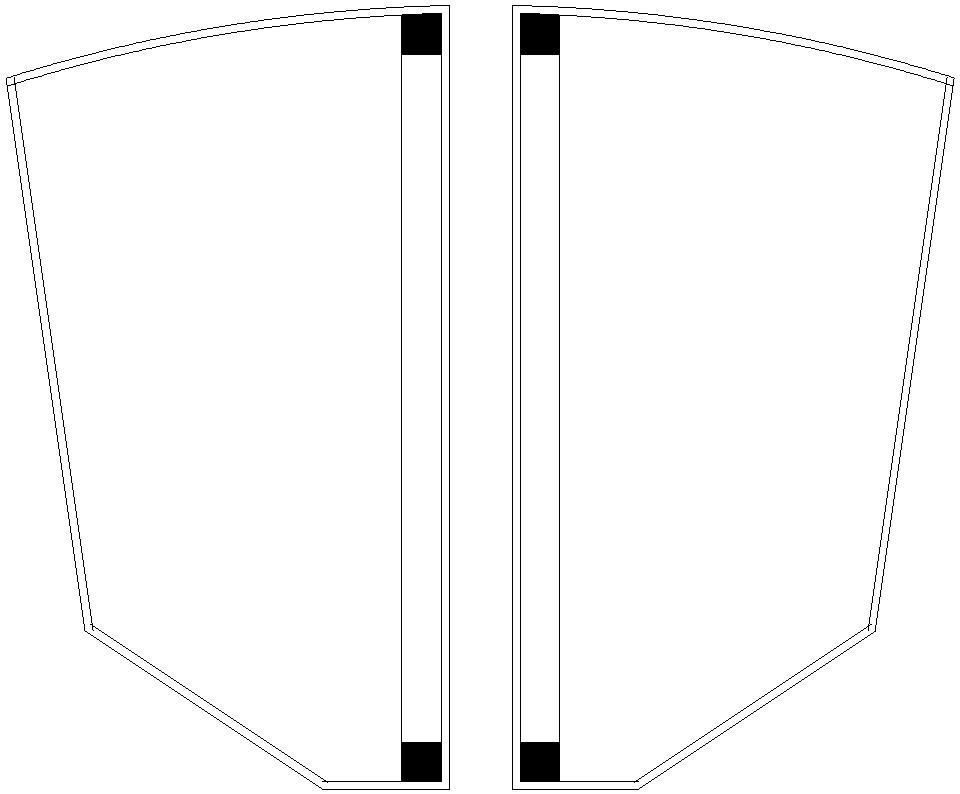

Comme je l’ai expliqué dans un autre article, j’ai choisi de placer une dérive dans chacun des flotteurs comme sur le Scarab 670 plutôt que dans la coque centrale. Le puit de dérive sera vertical et placé dans l’axe longitudinal du flotteur et aura toute la longueur disponible entre les deux caisson de fixation des bras de liaison. En effet, je ne connais qu’approxivement la longueur de la dérive ainsi que son emplacement exact dans le flotteur, le puit de dérive faisant plus de 2,2 mètres, je pourrais affiner la position et la longueur de la dérive lors des essais afin que le trimaran soit ni trop « mou » ni trop « ardent ».

J’ai d’abord découpé le fond du flotteur puis collé une latte carrée de pin d’Oregon sur le fond de coque à l’angle extérieur du futur puit de dérive. J’ai préalablement bien « glacé » à l’époxy les parois verticales du puit avant des les coller en place, puis ajouté une latte carrée en pin d’Oregon au sommet de chaque parrois. Il faut beaucoup de serre-joint et bien veiller à ce que le puit soit bien linéaire avec ses deux parois parallèles et verticales. Pour finir, j’installe une demi-cloison de chaque coté du puits à peu près à mi-distance dans le sens de la longueur. Et c’est reparti pour les joints congés et la stratification des angles, la routine …

Le pontage du flotteur est plus délicat en raison de la courbure du pont, mais avec des sangles et quelques Cales … Pour éviter de mettre des trappes de visite pour chaque caisson du flotteur, j’ai coulé de la mousse PU expansive dans chacun des caissons (on distingue les trous de remplissage sur la photo ci-dessus. Puis, en me faisant aider, j’ai positionné le flotteur sur deux tables et j’arrive seul à le mettre à l’endroit, a l’envers ou sur un coté pour faire les enduits et le ponçage.

Le premier flotteur est terminé, je vais pouvoir fabriquer les dérives, mais avant, je vais m’accorder quelques jours de congés …