Ce blog a pour objectif de retracer, étape par étape, la construction d’un petit trimaran à bras repliables en contreplaqué / époxy. Objectif : construire ce trimaran, un Scarab 650, en 2 ans pour environ 1200 heures de travail. Ce trimaran habitable, repliable et transportable mesure 6m50 de long pour 5m58 de large (2m48 de large une fois les bras repliés) pour un déplacement lège d’environ 500 kg.

-

Fabrication du flotteur babord

Je n’avais pas publié de nouvel article depuis longtemps, le mois de mai exactement, mais rassurez vous, le chantier continu

-

Finition du flotteur tribord

Le flotteur tribord est maintenant presque terminé, il me reste à fabriquer et a fixer la poutrelle longitudinale de liaison

-

Réalisation des flotteurs :partie 3

La météo s’améliore, la douceur revient, je peux maintenant faire de l’époux sans problème. Le flotteur tribord et deux bras

-

Fabrication des dérives

La principale difficulté de fabrication des dérive est la réalisation du profil NACA : au rabot ou à la défonceuse

-

Petits travaux d’hiver (ou divers)

L’hiver est bien là et même si je n’ai pas vu les « marcheurs blancs » les températures ont bien baissé. Je

-

Peinture de la coque centrale

Après des vacances bien méritées, j’ai repris mon chantier avec le travail le plus désagréable et le moins gratifiant :

-

Réalisation des flotteurs :partie 2

Aujourd’hui je m’attaque à la réalisation du cloisonnement du flotteur. J’ai séparé le flotteur et le mannequin puis retourné le

-

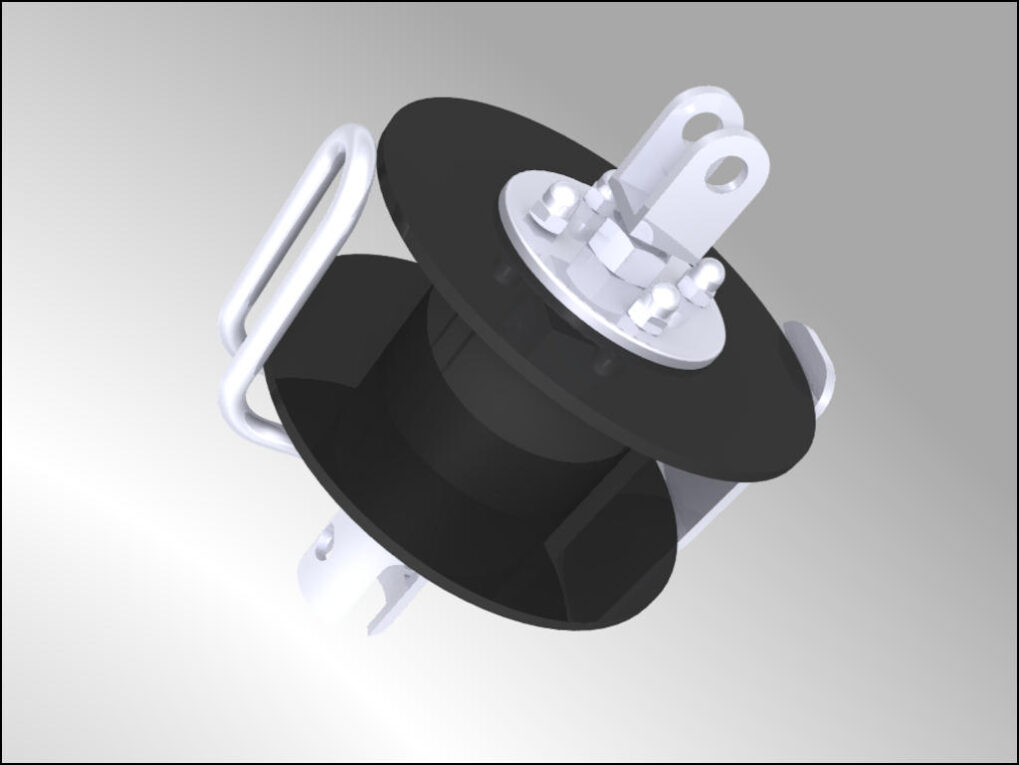

Fabrication des bras de liaison des flotteurs

Aujourd’hui, je m’attaque à la réalisation la plus compliquée de cette construction : La réalisation des bras de liaisons entre

-

Réalisation des banquettes du cockpit

Je vous présente aujourd’hui l’un des chantiers en parallèle de la réalisation du premier flotteur : La fabrication du cockpit.

-

Réalisation des flotteurs :partie 1

Avec l’arrivée de la belle saison, j’ai lancé plusieurs chantiers (enduit et ponçage du roof, réalisation des coffres du cockpit,

-

Fabrication du roof : partie 2

Fin décembre, j’avais terminé la construction du roof, que j’ai ensuite retiré de dessus le coque afin d’effectuer la stratification

-

Fabrication des coffres de la cabine

Après un hivers très humide avec de belles journées cependant, mais rarement le week-end) et un chantier au ralenti, j’ai

-

Fabrication et pose du plancher de cockpit

L’hiver est là et je vais être limité dans la capacité à faire de la stratification époxy et le chantier

-

Fabrication du roof : partie 1

Avec la réalisation du roof, je part un peu dans l’inconnu. En effet, c’est la partie du bateau qui contient

-

Fabrication du réservoir d’eau douce

Comme je le disais dans l’article précédant, il y aura de l’eau à bord, environ 35 litres dans un réservoir

-

Pose des cloisons et réalisation des coffres

Les cloisons étant découpées en numérique, il faut tout d’abord les ajuster en place avant de les imprégner de résine

-

Fixation des poutres avant et arrière sur la coque centrale

Première opération, stratifier une bande de renfort transversale faite de 3 couches de tissus triaxial 750gr à l’intérieur de la

-

Construction des poutres avant et arrière

Après le retournement de la coque, en parallèle avec la stratification intérieure, j’ai lancé un deuxième chantier : La réalisation

-

Stratification de l’intérieur de la coque centrale

Maintenant que la coque centrale ressemble à un vrais bateau, je m’attaque à la stratification de l’intérieur de la coque

-

Retournement de la coque centrale

Le premier grand jour est arrivé ! Le retournement de la coque centrale de mon petit trimaran. Je dis un

-

Enduit, ponçage et mise en apprêt de la coque centrale

Au moment d’écrire cet article, je me rends compte que je n’ai rien publié depuis le 31 Mars !? Et

-

Stratification de l’extérieur de la coque centrale

Pas facile de faire de la stratification époxy en hiver ! Il fait généralement trop froid, et quand les températures

-

Pose des bordés sur le mannequin de la coque centrale du Scarab 650

Profitant des l’exceptionnelle douceur de ce début d’année 2023 (21 °C le 1er janvier), je mes suis attelé à la

-

Assemblage des bordés par collage époxy

Après avoir trouvé un fournisseur de contreplaqué marine, je me suis mis à la recherche d’un fournisseur de résine époxy.

-

Découpe numérique des bordés de la coque principale

Tout comme pour l’ossature, j’ai choisi de passer par la découpe numérique des bordés de la coque principale de mon

-

Fabrication de l’ossature de la coque centrale

C’est parti ! En cette pluvieuse journée de novembre, le chantier commence… N’ayant pas trouvé de contreplaqué ordinaire de 16mm

-

La genèse du projet de construction d’un Scarab 650

En mai 2021, après 2 confinements, je vendais mon dernier voilier, en jurant que ce serait le dernier, marre de